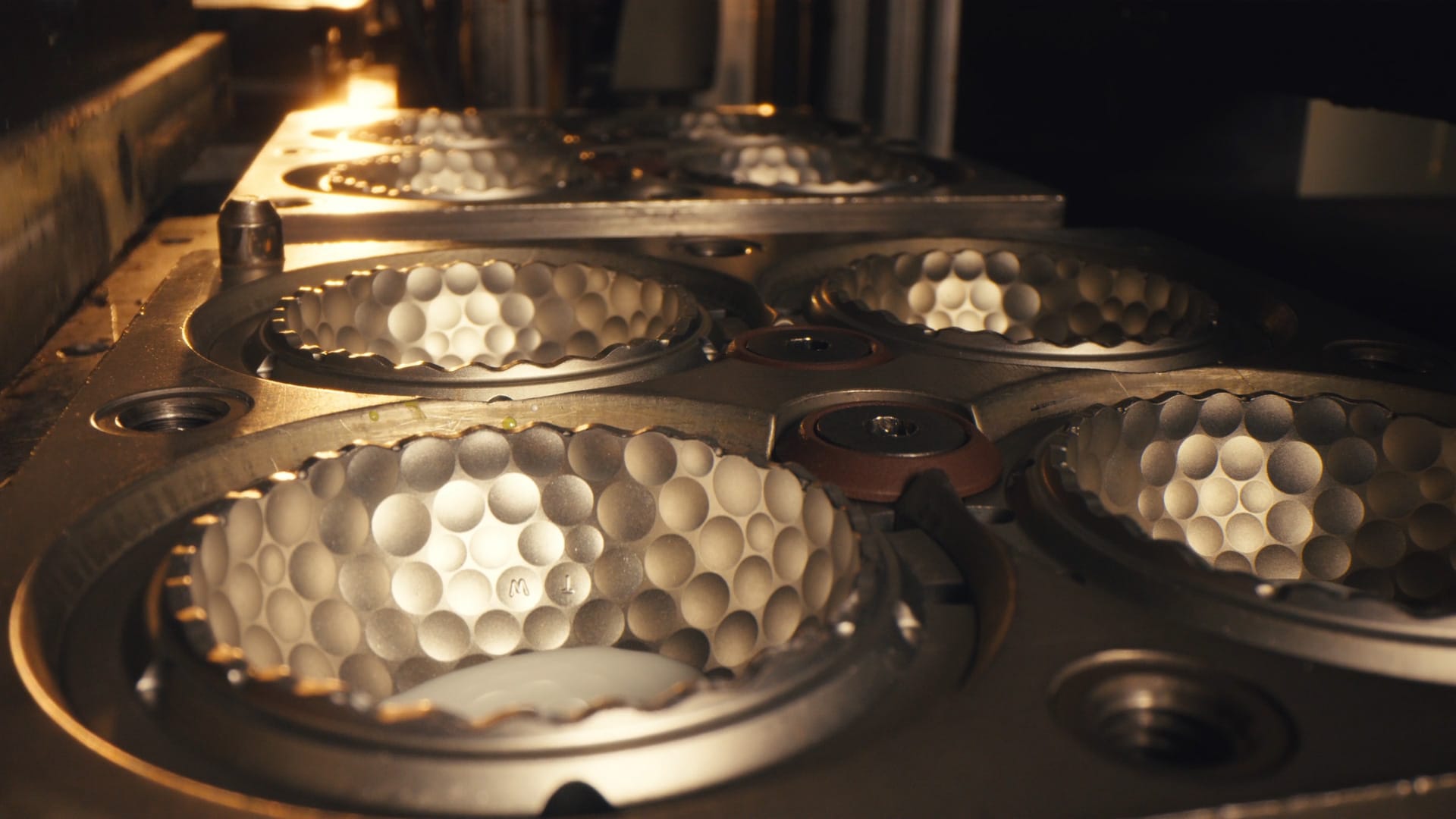

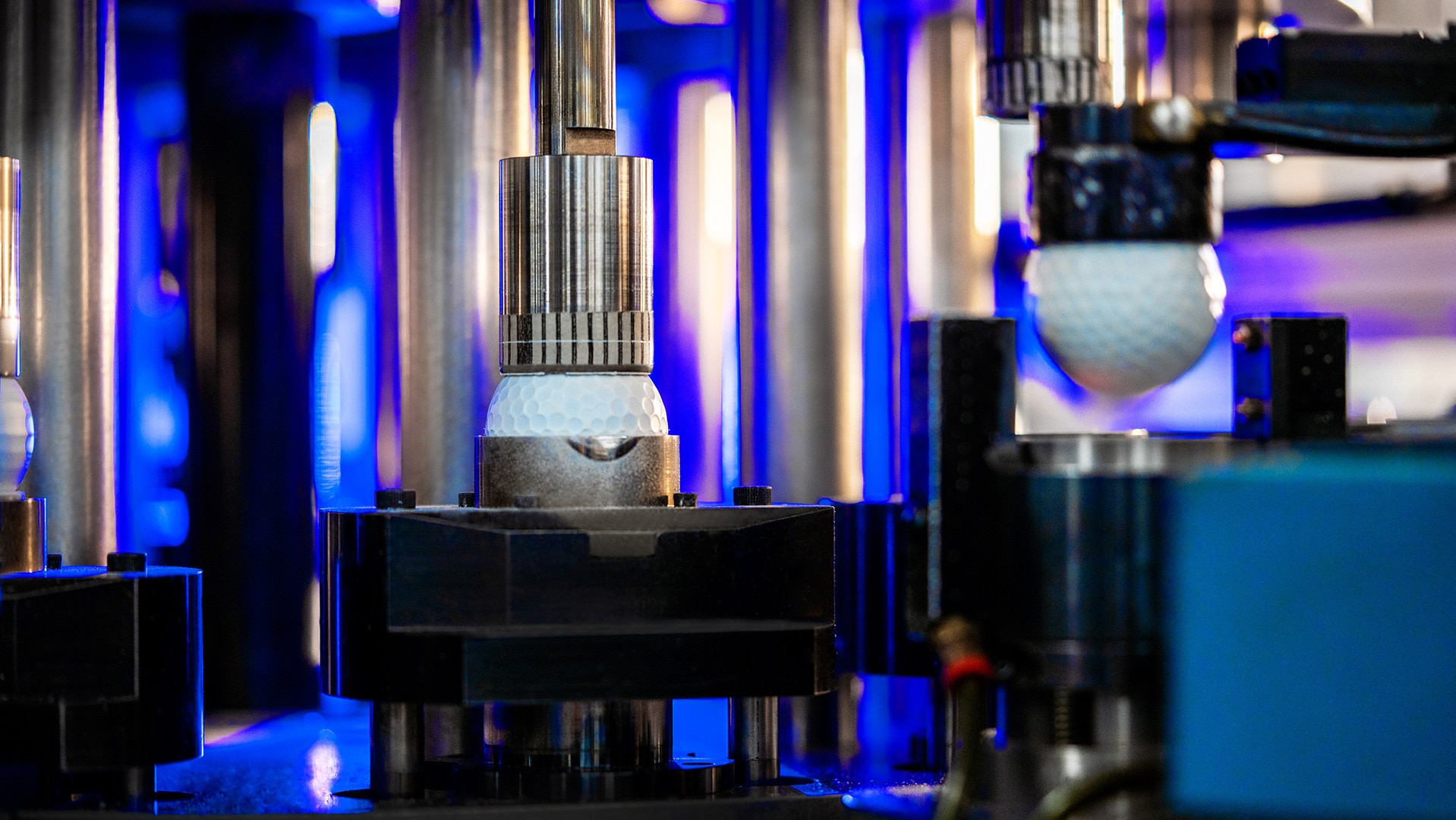

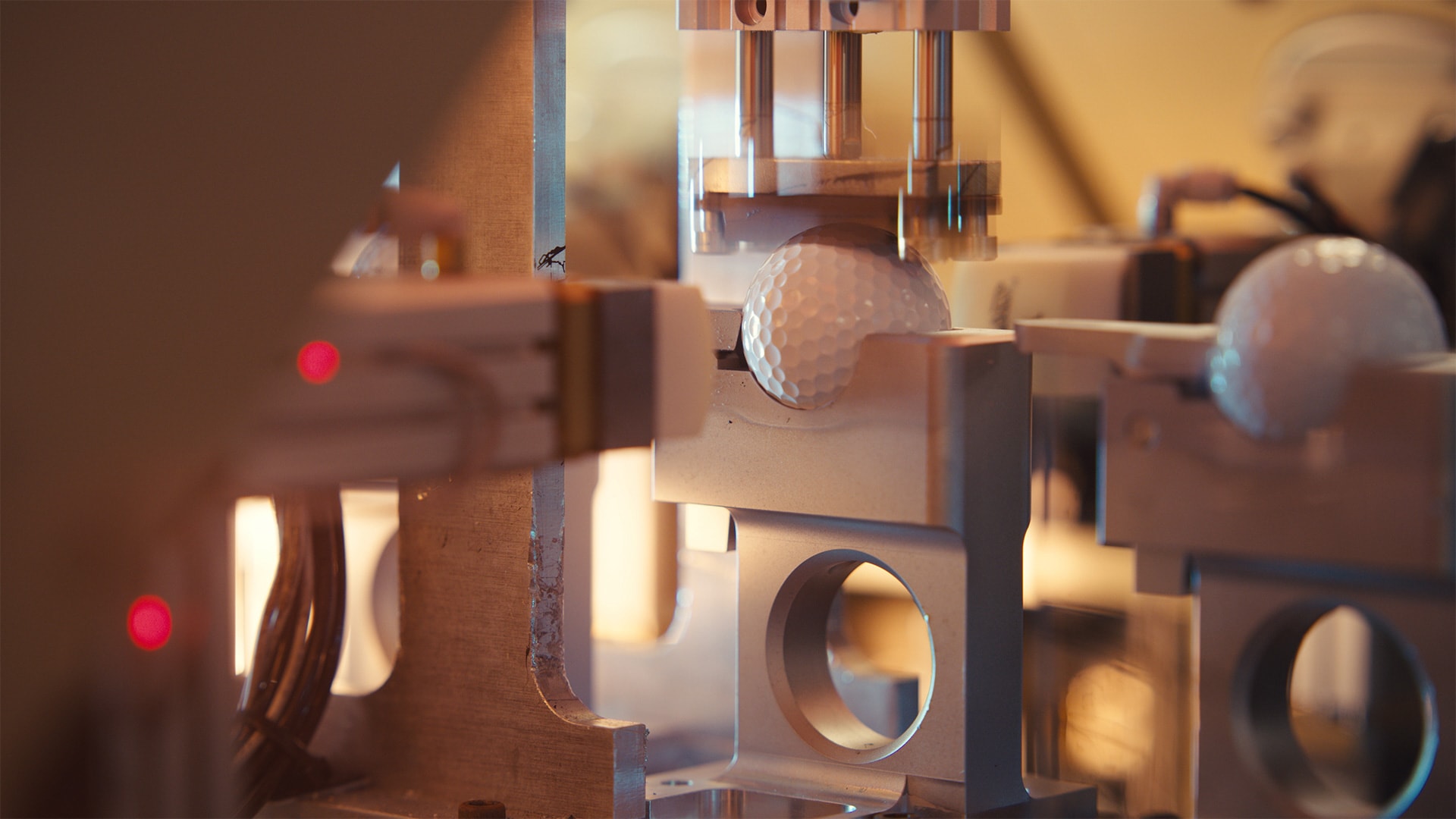

La formulation de la couverture en uréthane thermodurcissable sur les Pro V1 et Pro V1x est créée par une réaction chimique qui a lieu dans les cavités du moule. Les matériaux liquides spécifiquement formulés par la R&D Titleist sont combinés et réagissent pour former la couverture solide. Cet uréthane est défini comme «thermodurci», ce qui signifie que l'enveloppe, une fois formée, ne refondra pas. L'uréthane thermodurci est très difficile à travailler, mais il nous donne un contrôle complet de sa composition chimique.

La qualité que nous obtenons en utilisant cette méthode se traduit par la production de l'enveloppe en uréthane la plus performante de l'industrie, offrant finalement la constance, les effets élevés et la douceur au toucher dont vous avez besoin pour contrôler vos coups sur et autour du green.